電爐余熱鍋爐

電爐余熱鍋爐是指在電爐冶煉、加工等過程中產生的廢氣、廢熱通過余熱鍋爐進行回收利用的設備。電爐余熱鍋爐主要適用于冶金、化工、玻璃等行業,可以通過回收電爐排放的高溫煙氣或燃氣中的余熱來供應蒸汽或熱水,實現節能減排。

電爐余熱鍋爐的設計和選型需要考慮以下幾個方面:

1. 廢氣特性:需要了解電爐排放的廢氣流量和溫度、構成成分、含塵量等特性,以便選擇合適的余熱鍋爐型號和規格。

2. 工作條件:需要根據實際工作條件、工藝流程和需求確定余熱鍋爐的工作介質、壓力、溫度、流量等參數,以確保其穩定運行和優化效果。

3. 余熱鍋爐選型:需要根據電爐廢氣特性和工作條件,選擇合適的余熱鍋爐型號和規格,并計算出所需的換熱面積、熱效率、流量等參數。

4. 控制系統設計:需要為余熱鍋爐設計合適的控制系統,包括溫度、壓力、流量等自動控制和保護措施,以確保其安全運行和穩定性能。

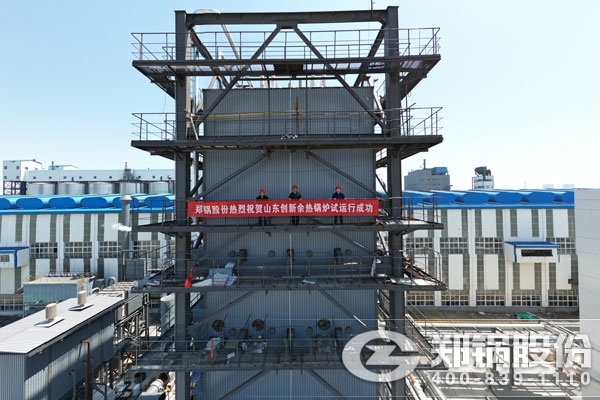

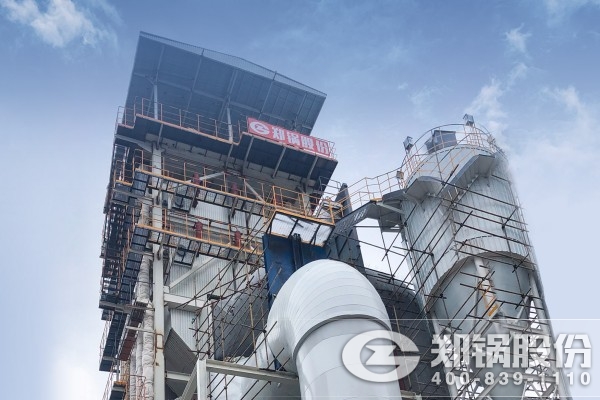

5. 安裝調試和驗收:需要按照設計方案和相關標準進行設備安裝調試,并進行相關驗收和檢測,以保證其質量和性能符合國家和行業標準。

需要注意的是,電爐余熱鍋爐設備選型和應用需根據實際情況進行選擇和優化,同時還需遵循相關法規和標準,確保設備的運行安全和環境保護目標的實現。

高溫產品余熱:如焦爐焦碳、鋼錠鋼坯、高溫鍛件等,它一般溫度很高,含有大量余熱;此外高爐爐渣、轉爐爐渣、電爐爐渣等也會制造高溫余熱供給余熱鍋爐使用。

該方案的缺點主要是在建設余熱鍋爐系統時,仍需建設龐大的水冷系統,回收的熱量有限,僅回收部分(約800~250℃)的煙氣余熱。另一個問題是熱管余熱鍋爐的換熱效率隨時間下降很快。某鋼廠100t電爐余熱鍋爐采用熱管形式,投產初期冶煉期內蒸汽回收量8t/h,3年左右下降到3.5t/h。同時因為常用的碳鋼-水重力熱管本身結構的原因,溫度過高會引起其內部H2的積累,熱管鍋爐進口溫度一般要求低于850℃,這樣使得熱管余熱鍋爐的壓力很難提高,一般情況下其出口蒸汽壓力小于2.0MPa,蒸汽的利用較為困難,電爐余熱鍋爐。

電爐煉鋼工藝過程中存在大量余熱,但因為其冶煉工藝不連續,且工況溫度波動范圍大,不適合直接用于制造蒸汽推動汽輪機發電,目前大多數電爐的余熱回收采用雙壓余熱鍋爐制造蒸汽后并入蒸汽管網,或者在余熱鍋爐后設置蓄熱器,將制造的蒸汽進行保存,以便能夠連續穩定地供精煉爐抽真空使用。

從圖2可以看出,電爐煙氣全余熱回收裝置從水冷滑套開始到列管式余熱鍋爐,回收電爐第四孔出口煙氣約2100~250℃的全部余熱。同時該裝置采用高低壓復合循環的冷卻方式,充分回收電爐煙氣余熱的同時,采用自然循環的列管式余熱鍋爐,與水冷系統相比,循環水量顯著減小,節約了電能。

電爐系統所配置的余熱鍋爐多為雙壓自然循環,所產蒸汽一般為1.0~2.0MPaG的飽和蒸汽,且因為電爐煉鋼工作不連續,余熱鍋爐蒸汽側通常會配置蓄熱器,以保證蒸汽用戶側有連續穩定的起源供給。以100t電爐為例,其在不同的煙氣溫度余熱鍋爐運行工況如表3所示。